Nel settore delle fonderie, con il termine scrap possiamo intendere una fusione difettosa che non può essere utilizzata perché non rispetta le specifiche di progetto.

Le cause per cui una fusione può generare scarti sono molteplici: errori di temperatura, impurità nel metallo, difetti dello stampo o problemi nella gestione del materiale.

In questo contributo vogliamo concentrarci su un aspetto spesso sottovalutato ma cruciale: l’impiego di minuterie metalliche (supporti reggianima) di alta qualità, preferibilmente realizzate su misura per l’applicazione specifica.

Componenti come supporti reggianima, distanziali o centratori per stampi, se progettati e prodotti con attenzione, contribuiscono in modo determinante alla stabilità del processo di fusione, riducendo difetti e quindi gli scarti.

Le fusioni difettose

Come facilmente immaginabile, ogni fonderia si pone come obiettivo quello di ridurre al minimo le fusioni difettose, ovvero non conformi. La non conformità della fusione è data dalla non aderenza del prodotto finale ai requisiti di progetto (dimensioni, tolleranze, materiali).

Le cause che possono generare scarti sono molteplici: errori di temperatura, impurità nel metallo, difetti dello stampo o problemi nella gestione del materiale

In particolare, il rischio di ottenere fusioni non conformi aumenta con la pressione esercitata dal metallo fuso sulle pareti dello stampo e sulle anime, come avviene nelle fusioni per getti a tenuta, dove è richiesta un’altissima ermeticità del componente. In questi casi anche piccole imperfezioni possono portare a un numero maggiore di scarti.

L’impatto del supporto per fonderie nello scrap casting

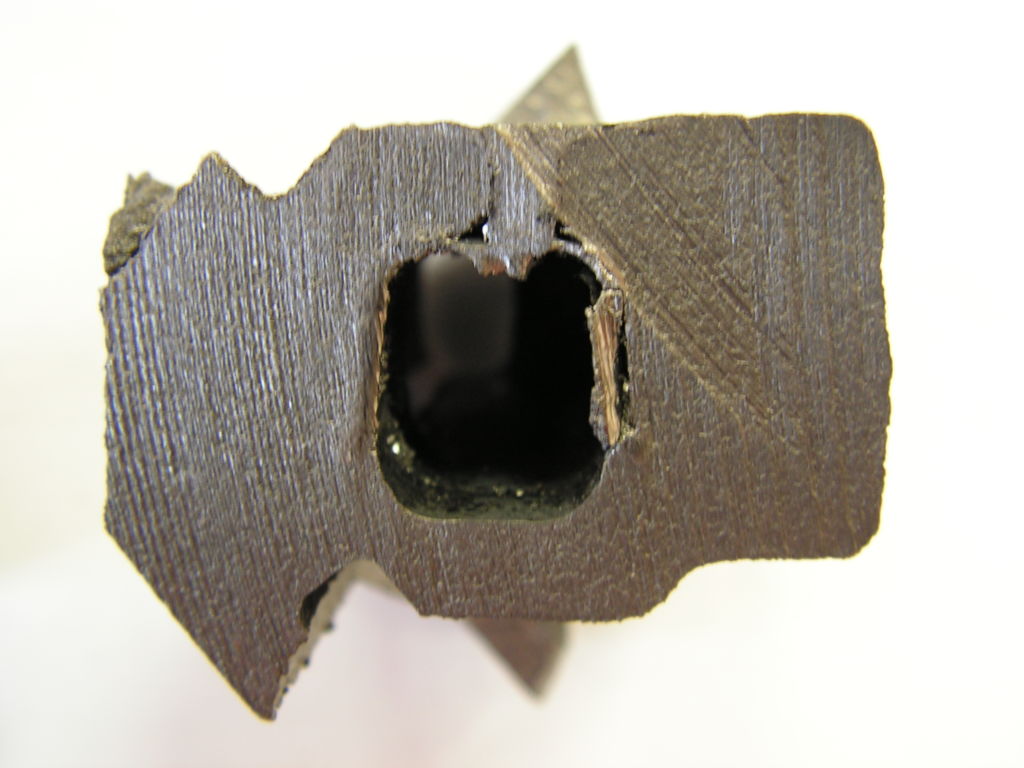

I supporti realizzati per reggere le anime durante i processi di fonderia rivestono una funzione decisiva per la buona riuscita della fusione. Se l’elemento metallico non è idoneo, infatti, possono verificarsi fenomeni di cedimento del supporto stesso, con conseguenze dannose come, su tutte, lo spostamento indesiderato delle anime. Il getto finale può uscire dalla tolleranza richiesta (ovvero i margini di errori accettabili) o si possono verificare delle perdite – leakage, ovvero fuoriuscita di fluido – nel caso in cui il supporto non sia ben amalgamato.

Ognuno degli scenari appena descritti termina allo stesso modo: con una fusione difettosa. Ma come si possono prevenire queste eventualità? Semplicemente, investendo nella realizzazione di minuterie metalliche di qualità. Ancora più dettagliatamente, progettando supporti su misura, ideati e prodotti in relazione alla specifica destinazione d’utilizzo.

La scelta del distanziale: un esempio di risparmio apparente e costi nascosti

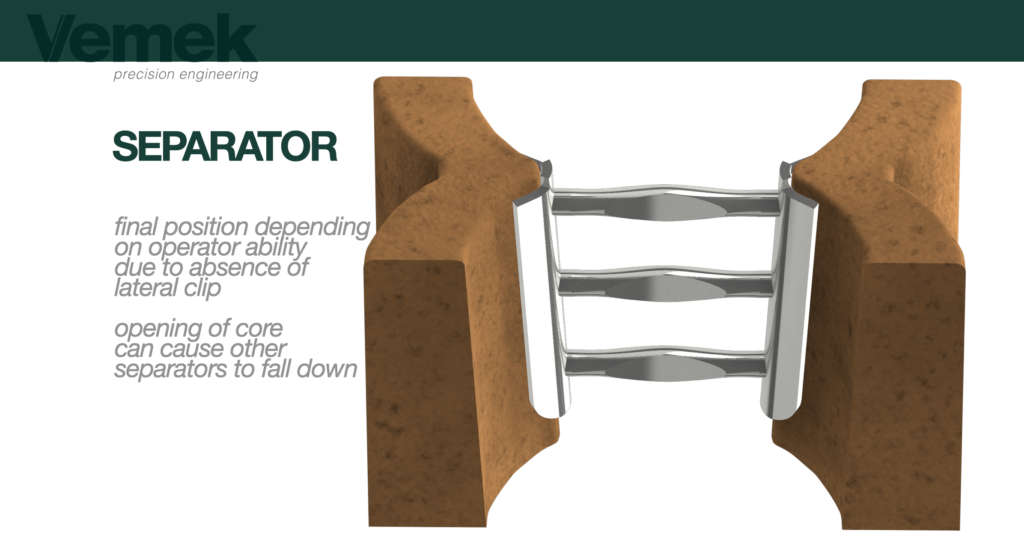

Una fonderia ha avviato una collaborazione con Vemek per la realizzazione di un distanziale destinato a mantenere costante la distanza tra le camicie d’acqua di un motore. Il cliente si è trovato di fronte a una scelta:

- Supporto standard, più economico, ma il cui corretto posizionamento dipendeva dalla forza e dalla precisione dell’operatore.

- Supporto su misura, leggermente più costoso, progettato per garantire il perfetto posizionamento e una resistenza superiore alla pressione del metallo fuso.

Il cliente ha scelto la prima opzione, puntando sul risparmio immediato. Tuttavia, durante la produzione si è rapidamente manifestato un problema: il supporto veniva spesso posizionato in modo errato, compromettendo la corretta posizione delle camicie.

Per risolvere il problema, la fonderia ha dovuto installare un robot altamente specializzato per verificare l’altezza del distanziale e assicurarsi che fosse correttamente collocato all’interno dell’anima. Questo intervento ha comportato costi aggiuntivi significativi e ha aumentato notevolmente la complessità del processo produttivo.

Se il cliente avesse scelto il supporto su misura, l’investimento aggiuntivo di pochi centesimi per pezzo avrebbe permesso di ottenere:

- Posizionamento corretto e costante, senza interventi aggiuntivi.

- Riduzione degli scarti e dei controlli manuali o automatizzati.

- Risparmio complessivo di tempo e capitale, con processi più semplici ed efficienti.

Questo esempio dimostra come, nel settore della fonderia, una scelta basata esclusivamente sul costo iniziale possa risultare più onerosa nel lungo termine, mentre un investimento mirato in minuterie metalliche di qualità porta a efficienza, affidabilità e riduzione dei costi nascosti.

I rischi di utilizzare supporti di bassa qualità

Premessa: quando in questo articolo si parla di supporti di bassa qualità non si vuole fare riferimento a soluzioni realizzate con materiali a basse prestazioni; la qualità, nella visione Vemek, va di pari passo con il concetto di personalizzazione: solo pezzi sviluppati su misura, creati in relazione alle caratteristiche della fusione, possono minimizzare il rischio di fusioni difettose.

Nello specifico, elenchiamo ora i principali rischi di utilizzare supporti per fonderie standardizzati:

- Errato dimensionamento del pezzo

- Minor tenuta della fusione a causa di supporti che cedono

- Incertezza sulla qualità della materia prima e variazioni tra una fornitura e l’altra

- Possibile ossidazione del pezzo sotto lo stagno (la ruggine è un nemico dei getti)

Supporti di bassa qualità: i possibili danni per le aziende

Andare incontro a scrap casting, per una fonderia, significa farsi carico di una serie di danni che possono persino compromettere l’affidabilità operativa e la capacità di realizzare fusioni leggere e complesse, necessarie per competere nel mercato mondiale.

Produrre scarti di fonderia, infatti, vuol dire prima di tutto non portare a termine il lavoro nei tempi concordati con il cliente. Il che, a sua volta, si traduce in:

- Aumento delle spese

- Ritardi delle consegne

- Perdita di credibilità

A questi aspetti, occorre aggiungere gli ulteriori sprechi, in termini di costi e di tempo, richiesti dall’individuazione e dalla risoluzione della problematica.

Viceversa, l’utilizzo di supporti su misura permette di realizzare fusioni con pareti di spessore ridotto, anche di pochi millimetri, ottenendo un prodotto di primaria qualità:

- Abbassamento dei costi

- Aumento delle prestazioni della fusione (riduzione peso, tenuta idraulica, forme complesse)

- Innalzamento della competitività aziendale

In conclusione, un investimento in supporti per fonderie dell’ordine di pochi centesimi per unità si traduce in una serie di vantaggi competitivi e produttivi per la fonderia. Tali vantaggi sono tanto più consistenti quanto più la commessa gestita tramite i supporti personalizzati viene replicata in termini di tempistiche e di quantità di pezzi realizzati.

Occorre infine considerare la complessità insita in ogni progetto di fusione: in caso di problematiche, la sola identificazione della criticità che causa scrap richiede un investimento imponente, necessario a gestire le attività di ricerca, analisi, test e la successiva implementazione della nuova soluzione.

Scopri i servizi per fonderie proposti da Vemek: leader a livello mondiale nella progettazione, realizzazione e spedizione di supporti per fusioni.