Esperienza sessantennale, know how consolidato e customizzazione del prodotto sono gli elementi fondamentali che hanno permesso alla realtà Vemek di internalizzare una serie di processi che, solitamente, nell’ambito della progettazione di supporti per fonderie, sono demandati a realtà esterne.

In Vemek gestiamo internamente attività cruciali nel percorso di progettazione e realizzazione di supporti su misura, ideati e concretizzati in collaborazione con il committente in modalità di co-engineering. Nello specifico, oltre alla produzione legata al core business aziendale, svolgiamo anche le seguenti attività:

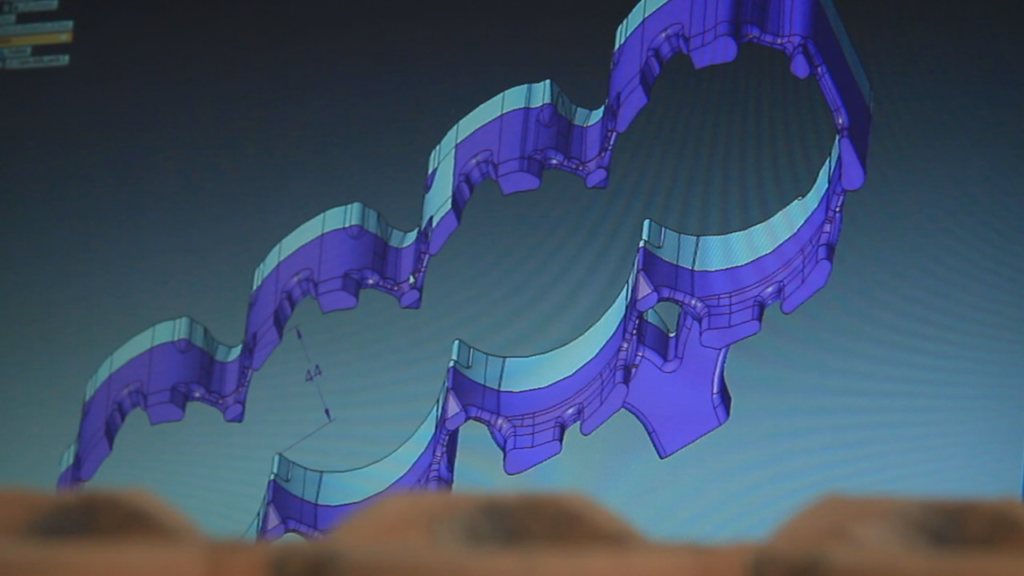

- Progettazione design del supporto

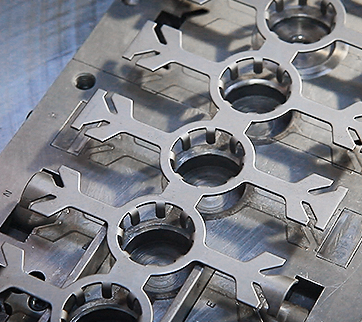

- Progettazione stampi per la lavorazione della lamiera (tramite officina interna dedicata con macchine a controllo numerico ed elettroerosione a filo stampanti 3d e i più moderni software di disegno e controllo)

- Ribattitura tramite macchinari sviluppati internamente

- Assemblaggio robotizzato per automatizzazione dei processi

- Stagnatura tramite due impianti automatici

- Elettrosaldatura

L’internalizzazione dei processi Vemek e i vantaggi per il cliente finale

Ma quali sono i vantaggi dell’internalizzazione dei processi per l’utente finale dei nostri prodotti? Lo spieghiamo di seguito.

Più numerose e complesse sono le attività gestite internamente da un sistema di produzione e maggiore è il controllo sulla filiera. Questa incontrovertibile certezza si traduce in una serie considerevole di vantaggi che interessano, in modo globale, la gestione dell’intera catena.

L’internalizzazione dei processi riguarda infatti tutti gli aspetti gestionali e operativi della produzione. Analizziamoli nello specifico.

Controllo qualità e gestione delle scorte

Produrre internamente i singoli componenti necessari al completamento del ciclo di produzione offre la possibilità di aumentare i volumi produttivi, facendo, laddove ritenuto utile, scorte di magazzino da utilizzare prontamente in caso di necessità. Al contempo, consente di attuare un controllo su ogni singola fase del processo, intervenendo prontamente per risolvere criticità e problematiche tecniche e operative.

Supponiamo, ad esempio, che per la realizzazione di un’unità di prodotto sia necessario assemblare diversi componenti realizzati da più aziende in outsourcing. Pur restando nel rispetto delle tolleranze, è possibile che tutte le aziende coinvolte nel processo realizzino pezzi, ad esempio, nell’intervallo superiore di tolleranza. Questo potrebbe causare problemi e rallentami nella fase di assemblaggio, andando a sommare variazioni dello stesso tipo.

L’internalizzazione dei processi consente, viceversa, di prevenire contrattempi di questo tipo, grazie al totale controllo delle diverse fasi del processo, andando magari ad agire in fase di produzione dell’ultimo elemento da assemblare.

La gestione diretta delle singole fasi di un processo assicura poi una notevole flessibilità operativa, cruciale, ad esempio, per rispondere prontamente a variazioni sulla domanda o per ridurre al minimo il rischio di imprevisti. Poter controllare i diversi step del processo, infatti, garantisce un controllo totale della filiera, che si traduce anche in una maggior consapevolezza delle necessità del committente.

Ottimizzazione della comunicazione tra cliente e fornitore

Per il committente, la possibilità di interfacciarsi con un solo referente in grado di gestire i diversi step del processo produttivo rappresenta un valore aggiunto eccezionale in considerazione del rapporto cliente – fornitore. L’ottimizzazione del flusso comunicativo implica diversi vantaggi sia di natura organizzativa che produttiva.

Immaginiamo, ad esempio, che il committente necessiti di un nuovo componente, che non può essere realizzato dal proprio referente diretto. In tal caso, il produttore deve interfacciarsi con un nuovo fornitore, acquisire tutte le informazioni necessarie ad avviare il nuovo processo produttivo, trasmetterle al cliente e attendere il suo ok a procedere.

Questo tipo di triangolazione comporta un significativo dilatamento delle tempistiche e una perdita di efficienza operativa. Nei processi di produzione in cui le diverse fasi e tutti i componenti sono gestiti internamente, questo tipo di problematica viene scongiurato fin dalla fase di progettazione.

Abbattimento dei costi e dei tempi

L’abbattimento dei costi rappresenta un elemento cruciale a favore dell’internalizzazione. Un sistema produttivo basato su collaborazioni esterne risulta oneroso, in quanto ogni fase della filiera include il margine di guadagno del fornitore. L’internalizzazione si configura, pertanto, come la soluzione economicamente più vantaggiosa, considerando anche la soppressione delle spese di trasporto e stoccaggio connesse all’approvvigionamento esterno.

Non solo i costi, ma anche i tempi di produzione, in un sistema internalizzato, risultano decisamente più contenuti. Anche in questo caso, un esempio può aiutare a comprendere meglio:

Quando un cliente richiede un preventivo, un sistema produttivo basato sull’outsourcing comporta una complessa e prolungata gestione della quotazione. L’azienda, che mantiene il rapporto diretto con il cliente, deve attendere le risposte dei vari fornitori esterni, analizzare le diverse proposte ricevute e integrarle in un’offerta unificata. Questo processo, intrinsecamente macchinoso, rallenta notevolmente i tempi di risposta al cliente.

Allo stesso modo, l’avvio della produzione è vincolato ai tempi di approvvigionamento dei fornitori esterni. Solo dopo aver ricevuto i materiali, verificata la conformità dei semilavorati o delle materie prime ai requisiti del cliente, è possibile iniziare la produzione.

Inoltre, eventuali problematiche nelle fasi esternalizzate richiedono un’ulteriore serie di passaggi: ripresa dei contatti con il fornitore, inoltro di un nuovo ordine, ripetizione delle istruzioni e, infine, riavvio della produzione. Questa catena di eventi non solo allunga i tempi di produzione, ma aumenta anche il rischio di errori e ritardi, compromettendo la soddisfazione del cliente.

Qualità del prodotto finale e acquisizione di know how

La possibilità di mantenere il controllo diretto dell’intera filiera produttiva ha, inevitabilmente, implicazioni pratiche e gestionali che influenzano direttamente e positivamente la qualità del prodotto finale. Il rapporto diretto con il cliente, la possibilità di godere della visione organica dell’intero processo e il consolidamento del proprio expertise si riflettono in modo diretto sull’efficienza produttiva, sulla gestione di imprevisti ed errori e sull’ottimizzazione di processi e macchinari. L’insourcing, infatti, permette al fornitore di conoscere perfettamente i requisiti esposti dal cliente, realizzando prodotti perfettamente allineati alle richieste.

Infine, non meno importante è il fattore competenze. Un’azienda in grado di gestire autonomamente ogni fase del processo produttivo acquisisce un livello di know how elevatissimo e una visione organica che la rende estremamente reattiva, abile a prevenire le criticità e a sviluppare ottime attitudini di problem solving.

Elementi come quelli appena descritti, seppur difficilmente traducibili in termini pratici, rappresentano un punto di forza straordinario, sia per l’azienda stessa che opera nel proprio mercato di riferimento che per il cliente finale.

I vantaggi dell’internalizzazione in sintesi

Controllo totale della filiera:

- Gestione interna di ogni fase per massima qualità e flessibilità.

- Controllo qualità puntuale e gestione scorte efficiente, evitando ritardi.

- Reattività immediata a variazioni di domanda e imprevisti.

Comunicazione ottimizzata:

- Semplificazione del rapporto cliente-fornitore.

- Eliminazione di triangolazioni comunicative e di tempi morti.

Riduzione di costi e tempi:

- Eliminazione dei margini di profitto dei fornitori esterni.

- Abbattimento di costi di trasporto e stoccaggio.

- Tempi di risposta rapidi per preventivi e produzione.

- gestione interna che previene ritardi dovuti ad approvvigionamenti esterni.

Qualità e know-how:

- Controllo diretto della produzione per prodotti conformi alle esigenze.

- Sviluppo di competenze interne e problem solving efficace.